新闻资讯

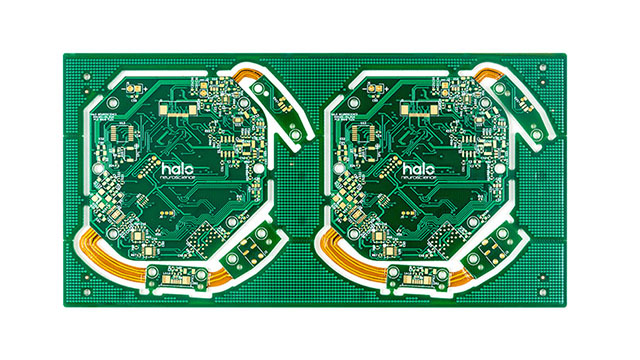

新闻资讯 软硬结合板(Rigid-Flex PCB)与普通刚性线路板(Rigid PCB)在生产上有本质区别,这些区别源于其独特的结构和应用需求。简单来说,软硬结合板是刚性板和柔性板的集成与延伸,其生产是刚性板工艺和柔性板工艺的复杂结合,而非简单叠加。

以下是主要的区别,从核心到细节展开:

一、核心区别:材料与结构

普通刚性板:

材料:使用FR-4(玻璃纤维环氧树脂)等刚性基材。

结构:完全是硬板,可能有多层,但各层均为刚性。

软硬结合板:

材料:同时使用刚性基材(FR-4等) 和柔性基材(通常是聚酰亚胺PI或聚酯PET)。

结构:是“刚性区-柔性区-刚性区”的三维立体结构。柔性部分可以弯曲、折叠,用于连接不同角度的刚性部分。

二、生产工艺流程的关键差异

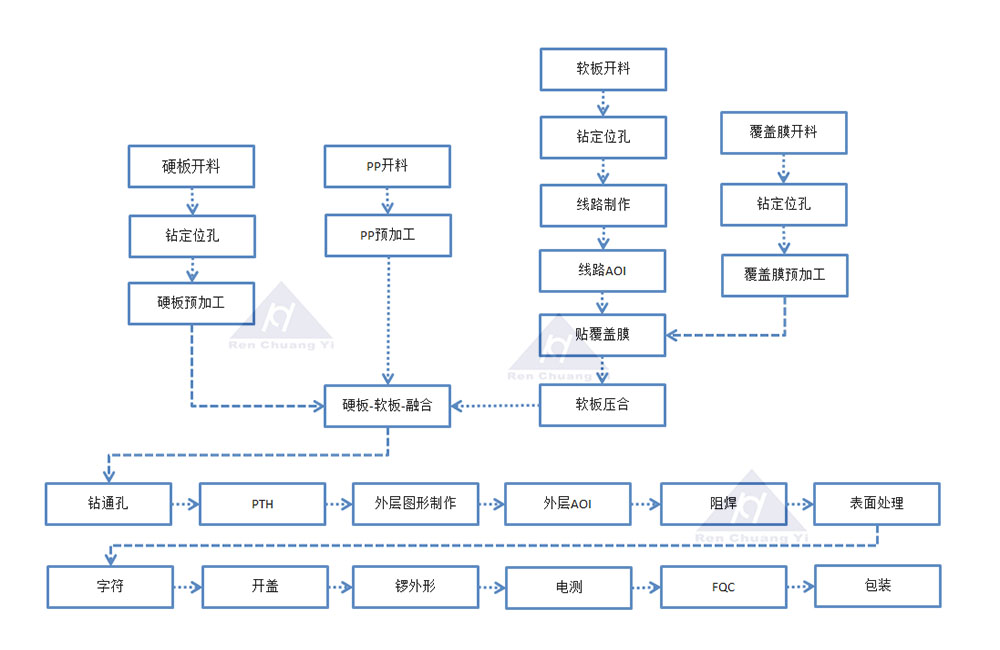

普通刚性板的生产流程相对线性(开料→内层图形→层压→钻孔→电镀…),而软硬结合板的生产则是一个高度复杂、循环穿插的过程。

最核心的差异体现在“刚柔结合部”的处理:

覆盖层(Coverlay) vs 阻焊层(Solder Mask):

刚性板:使用液态油墨阻焊层。

柔性部分:使用聚酰亚胺覆盖膜(Coverlay),需要精密开窗(激光或模具冲切)以露出焊盘,然后通过高温高压与柔性基板压合。这是软板工艺的关键步骤。

层压(Lamination)工艺:

刚性板:多层硬板一次性或分次压合。

软硬结合板:需要多次层压。

首先,要单独制作柔性线路芯板(在PI基材上制作线路,并压合覆盖膜)。

然后,将刚性基材(半固化片Prepreg和铜箔) 通过半固化片有选择地压合在柔性芯板的特定区域(即刚性区),形成“软硬结合”的雏形。这个过程对压合的对位精度和压力、温度控制要求极高。

钻孔与孔金属化:

在刚性区,钻孔与普通PCB类似。

在刚柔过渡区的孔(尤其是连接柔性层和刚性层的孔)是技术难点。需要确保孔壁在刚柔两种不同材料上都实现完美的电镀连接,防止因材料热膨胀系数不同导致孔壁断裂。

外形轮廓加工:

刚性板:通常用铣床一次性切割出外形。

软硬结合板:需要两步或更多步:

先将整个板子当成硬板铣出大致外形。

然后,需要采用“控深铣”或“激光切割”等精密工艺,将柔性区域上方的刚性材料(通常是FR-4+半固化片)揭盖式地切除,让柔性部分暴露出来并能自由弯曲。这个揭盖的深度控制至关重要,不能伤及下层的柔性线路。

加强板(Stiffener)的贴合:

这是软硬结合板/柔性板特有的工序。为了在连接器插拔或特定区域提供支撑,需要在柔性部分的背面(非线路面)额外贴上一块硬的加强板(通常是PI、FR-4或金属片),使用导热或热固胶膜贴合。这增加了工序和材料。

三、设计与工程挑战

弯折区域设计:线路在弯折区域必须垂直于弯折轴,并采用泪滴焊盘、铜网格等特殊设计以分散应力。

3D空间规划:设计师必须精确规划板子在最终产品中的折叠形态和弯曲半径,并在生产前进行仿真测试。

信号完整性:跨刚柔结合部的高速信号线需要特殊处理,以保持阻抗连续性和减少损耗。

四、测试与质量控制

测试更复杂:需要设计专门的测试治具,以适应其3D形态和柔软部分。

可靠性测试要求严苛:除了常规测试,必须进行动态弯折测试(如数十万次反复弯折),验证柔性连接部分的寿命。

外观检查:对揭盖窗口的边缘质量、柔性部分有无皱折、划伤等要求极高。

五、成本与应用

成本:软硬结合板的生产周期长、良率管理难度大、材料种类多、工序复杂,导致其成本远高于同等面积的普通刚性板。

应用:主要用于有空间限制、需要运动或反复弯折、高可靠性要求的领域,如:智能手机(摄像头模组、侧边按键)、可穿戴设备、医疗器械(内窥镜)、航空航天、高端汽车电子(传感器)等。

总而言之,软硬结合板的生产是PCB制造中复杂度最高的技术之一。它不仅仅是把硬板和软板做在一起,而是通过一系列精密的材料和工艺控制,实现了一个在三维空间内既稳定可靠又能动态弯曲的电路系统。

总结:

|

特性 |

普通刚性线路板 |

软硬结合板 |

|

核心结构 |

全刚性,二维平面 |

刚性+柔性结合,三维立体 |

|

基材 |

FR-4等刚性材料 |

PI(柔性区)+ FR-4(刚性区) |

|

关键材料 |

阻焊油墨 |

聚酰亚胺覆盖膜(Coverlay) |

|

工艺核心 |

图形转移、多层压合 |

多次选择性层压、覆盖膜贴合、精密揭盖 |

|

钻孔重点 |

孔壁质量 |

刚柔结合部孔金属化可靠性 |

|

外形加工 |

一次性铣削 |

铣削 + 精密控深铣/激光揭盖 |

|

额外工序 |

无 |

加强板贴合(补强片) |

|

设计重点 |

布线、阻抗 |

弯折设计、3D空间规划、动态应力分析 |

|

测试重点 |

电性能、焊盘性 |

电性能 + 动态弯折可靠性 |

|

成本 |

相对较低 |

非常高 |

|

应用 |

绝大多数电子产品 |

空间紧凑、需活动连接的高端设备 |

总而言之,软硬结合板的生产是PCB制造中复杂度最高的技术之一。它不仅仅是把硬板和软板做在一起,而是通过一系列精密的材料和工艺控制,实现了一个在三维空间内既稳定可靠又能动态弯曲的电路系统。