一、应用场景

软硬结合板(Rigid-Flex PCB)因其兼具刚性板(PCB)和柔性板(FPC)的特点,适用于需要高可靠性、高密度集成且结构复杂的应用场景。以下是软硬结合板的主要应用领域:

1、消费电子

智能手机:用于天线模块、摄像头模组、折叠屏连接部分等,支持设备小型化和高性能。可穿戴设备:应用于智能手表、健身追踪器、智能眼镜等,蓝牙耳机等满足柔性和可靠性需求。平板电脑和笔记本电脑:用于屏幕连接、电池模组和高密度信号传输等。AR/VR设备:用于AR/VR头戴设备的显示模组、摄像头模组和传感器,支持轻量化和高性能。

2、汽车电子

车载娱乐和信息系统:支持触摸屏、导航系统和音响的复杂连接需求。高级驾驶辅助系统(ADAS):用于雷达模块、摄像头和传感器连接,提供高可靠性。电动汽车(EV)和电池管理系统(BMS):支持高温和高振动环境,提供稳定的电气性能。照明系统:用于汽车大灯及其他高效能LED照明组件。

3、医疗设备

可穿戴医疗设备:如心率监测器、血糖监测设备等,要求小型化、轻便且耐用。高端医疗影像设备:用于CT、MRI等设备中的信号传输部分。微创手术设备:支持精密医疗工具的复杂电路需求。

4、工业与自动化

工业机器人:用于机器人关节和控制模块,满足复杂运动和信号传输需求。传感器和控制模块:用于工业控制设备、测量仪器和自动化生产设备。可编程逻辑控制器(PLC):提供高密度集成和高可靠性连接。

5、通信设备

5G设备:用于5G基站和终端设备的高频高速电路连接。光通信模块:支持高速信号传输和高密度集成。

6、航空航天与国防

卫星通信设备:用于复杂电路设计和轻量化需求。飞行控制系统:应用于飞机或无人机的导航和控制电路部分。军用电子设备:满足苛刻环境(高温、振动、高湿度)下的可靠性需求。

7、物联网(IoT)

智能家居设备:如智能音箱、家用监控摄像头等需要高密度互联的场景。边缘计算设备:用于处理和传输大量数据的复杂电路。

8、电力与能源

新能源设备:如风力发电、光伏逆变器的控制模块,提供可靠连接。智能电网设备:支持高密度集成和耐用性需求。

二、管控难点

软硬结合板兼具了硬板的稳定性和拥有更好的布线、布焊盘能力,可以完成更加复杂的电路设计;同时也具备了软板的可以弯折性,可以3D立体装配,节约更多空间,这使得软硬结合板越来越普及。但是也由于它是两种形态的线路板融合的产物,同时也具备较高的复杂性,较低的良率,这给软硬结合线路板生产制造带来很多困难,主要体现在以下方面:

1、设计人员:由于软硬结合板是由软板和硬板进行组合而成的,这就对CAM工程师提出了更高的要求,他们既需要熟悉硬板的CAM和MI也需要熟悉软板的CAM和MI。另外由于结合板的应用场景更加广泛,例如:静态组装、动态弯折、耐疲劳度等,要理解这些应用场景,需要工程师有丰富的设计经验。

2、材料兼容性与热膨胀系数(CTE)匹配:材料差异:刚性部分常用FR-4、环氧树脂,柔性部分多为聚酰亚胺(PI)或聚酯(PET),两者的热膨胀系数差异大。在高温层压或焊接时,可能因膨胀不均导致分层、翘曲。

3 、层压工艺控制

温度与压力:需精确控制层压温度(通常170-200℃)和压力,避免柔性部分过度压缩或刚性部分粘接不牢。气泡与分层:软硬结合界面易残留空气,需采用真空层压工艺,并优化预压时间与压力曲线。多次压合:复杂结构需多次压合,累积热应力可能导致材料疲劳或变形。

4 、钻孔与切割精度

微孔加工:软硬结合处的通孔或盲孔需高精度钻孔(如激光钻孔),若偏移会导致电气连接失效。切割工艺:柔性部分需采用激光切割或精密冲压,避免毛边或撕裂;刚性部分的V-CUT开槽或者CNC锣机控深开槽,深度需精确控制,防止损伤柔性层。

5、镀铜与线路均匀性

软硬过渡区电镀:交界处因材料厚度差异,电镀液流动不均易导致铜厚不一致,影响阻抗控制。柔性线路的弯曲耐受性:铜箔需选择压延铜(RA铜)以提高抗弯折能力,但压延铜与基材的结合强度较低,需优化处理工艺。

6、覆盖膜与阻焊对位

覆盖膜贴合:柔性部分的覆盖膜(Coverlay)需通过高温压合与线路贴合,对位偏差需小于0.1mm,否则影响焊盘暴露或保护效果。阻焊层开裂:软硬结合处的阻焊层在弯折时易开裂,需采用柔性阻焊油墨(如聚酰亚胺油墨)。

7、结构设计与可靠性验证

弯曲半径设计:柔性部分弯曲半径需≥材料厚度的6-10倍(如0.2mm厚度PI基材,弯曲半径需≥1.2mm),否则易疲劳断裂。应力集中点:软硬过渡区需设计为圆弧或渐变结构,避免直角导致应力集中。动态弯折测试:需模拟实际应用中的弯折次数(如10万次以上),验证线路导通性和材料耐久性。

8、成本与良率控制

材料成本高:聚酰亚胺基材价格是FR-4的3-5倍,胶粘剂和特殊油墨进一步增加成本。良率低:工艺复杂度高,良率通常低于普通PCB,报废成本显著上升。设备投入:需专用设备(如真空层压机、激光钻孔机),初期投资大。胶粘剂选择:软硬结合处需通过胶粘剂(如丙烯酸、环氧胶)粘接,需同时满足柔韧性和耐高温性(如无铅焊接温度260℃),否则易脱胶。吸湿性:聚酰亚胺吸湿性强,若未充分预烘烤,层压时水分汽化会导致气泡或分层。

仁创艺是如何进行管控的?

设计人员:我们的软硬结合板设计和制造团队是独立的,拥有超过10年以上经验的工程师多人,对软硬结合板设计优化有深刻的理解。在生产之前会发详细的EQ充分了解客户的使用场景和设计意图,以匹配相应的材料和调整对应的设计方案。

材料方面:我们的软板基材,覆盖膜,PP均选用生益、联茂、台虹、台光等国内外一线品牌。确保从源头出现质量问题。

制造方面:关键设备:我们拥有全自动LDI线,高温层压机,自动回流线,激光切割机,FPC快压机等关键设备(不需要外发),确保产品在制造端更加稳定可控,提高产品质量稳定性。关键工序管控,软硬结合工序较多,通常有60个以上工序,其中关键工序有:软板FPC部分:软板线路,软板电镀,快压,贴辅料,贴补强等都是关键工序;硬板FR4部分有:压合,钻孔,线路,CNC开盖,外形都是关键工序,我们全程使用工程师跟进监督,而非由生产线员工直接生产,这是由于软板结合板经常会使用一些特殊的生产技巧才能提升良率。

特殊工艺管控:由于软结合板为了追求更高的集成度,经常和一些特殊工艺、特殊材料相结合,进一步提升生产的难度,譬如HDI,机械盲埋孔,背钻,金手指,使用高频高速材料等,为此我们也针对此类特点制定了专门的软硬结合板控制计划、FEMA和SOP文件,从而提升良率。

三、我们有哪些软硬结合板类客户?

我们的软硬结合板客户有:BTL、北京理工伺服、HARMAN ,flex,朗科、立讯精密、联创光电、思纳福医疗、QCY等多个客户。

四、我们的优势

1、丰富的行业经验:

我们从2015年开始导入软硬结合板的生产,至今已经拥有6年的生产经验,是中国较早进入软硬结合板领域的生产厂商。我们的软硬结合板广泛应用于:无人机,蓝牙耳机,医疗设备,智能手机,摄像头,LED屏,数码相机,平板电脑,穿戴设备,VR,电池保护板等场景。

软硬结合板生产流程较长,很多工序无法自动化生产。人员的技能就成为软硬结合板生产过程中的决定性因素了。鉴于此,我们设立专业的软硬结合板事业部,我们拥有行业内最有效的技术团队,多名资深工程拥有超过20年的线路板从业经验。

2、制程能力强:

层数:2L-18L 板厚:0.25-3.2mm 最大尺寸:400mm*540m 铜厚:⅓ - 2

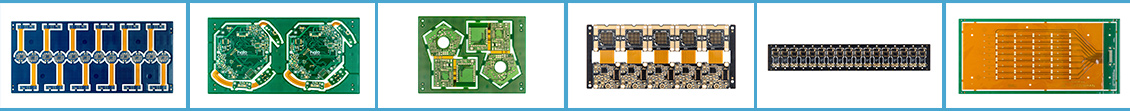

oz 最小线宽/线距:2/2 mil 层间对位精度:2mil 最小孔径:0.15 mm 孔径公差:±0.05 mm 纵横比:12:1 最小阻焊桥:4 mil 可生产叠层结构: 单层软板 -对称结构、多层软板结构、软板手指结构、Air gap结构、上下非对称结构、HDI结构、软板最外层结构(压接板结构)、书本结构…

以上为我们可以生产的软硬板结构:

3、可靠的品质:

我们严格执行ISO9001,IATF16949,UL等国际认证的管理标准、构建并完善品质监控及预防体系,确保产品质量的稳定性。

4、灵活的交付能力:

我们拥有良好的交期,可以配合客户快速交货,帮助客户赢得市场先机。

|

层数 |

2L |

4L |

6L |

8L |

>10L |

|

样品 |

14 |

14 |

15 |

16 |

16 |

|

批量 |

16 |

16 |

18 |

20 |

22 |

|

特殊工艺 |

厚铜 |

激光钻孔 |

树脂塞孔 |

VCP填孔 |

电金手指 |

|

增加天数 |

2 |

2 |

2 |

4 |

3 |

应用行业

应用行业