新闻资讯

新闻资讯 随着FPC与PCB的诞生与发展,催生了软硬结合板这一新产品。因此,软硬结合板,就是柔性线路板与硬性线路板,经过压合等工序,按相关工艺要求组合在一起,形成的具有FPC特性与PCB特性的线路板。

最初,多层软硬结合板的基本设计理念和制造工艺是从航天设备发展而来的,因为要在有限的空间里面进行可靠的布线。在一些复杂产品上,甚至用到超过30层导体层的软硬结合板。另一方面,在消费电子产品,如手机和数码相机,一直都需要高密度、低成本的布线技术,因而新的设计理念和制造工艺应运而生。

软板和硬板结合,可以称做为:刚挠结合板、软硬结合板,或者刚挠性板,而当它们的多层挠性介质都使用挠性材料而非玻璃-环氧树脂时,也被称为多层挠性板。

多层软硬结合板基本上是刚性板和挠性板的组合。不过,线路板生产商要成功的将两者结合起来,需要在刚性和挠性板制造工艺上都有良好的水平。因此,在设计这种PCB前,要清楚的了解PCB制造商的能力和局限性。

基本结构

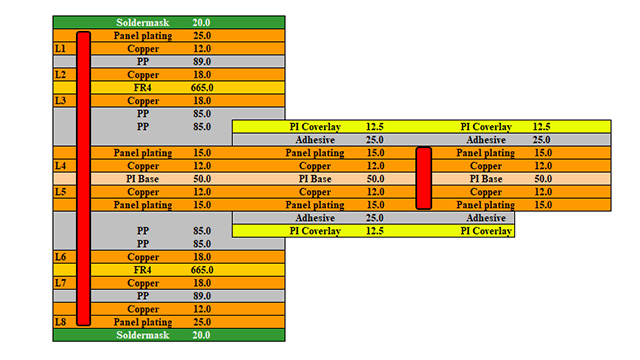

软硬结合板在设计时有很多种不同的结构类型。图1,图2展示了多层软硬结合板的基本结构,包括平视图和截面图(层压结构)。

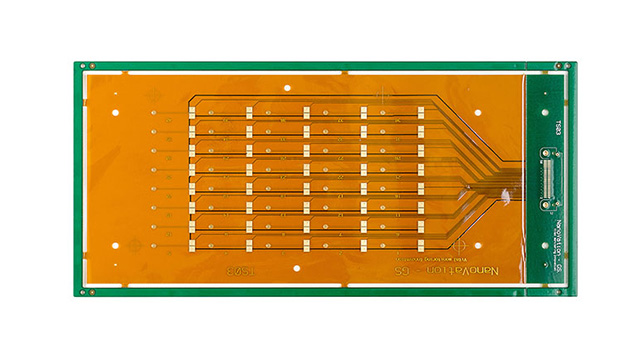

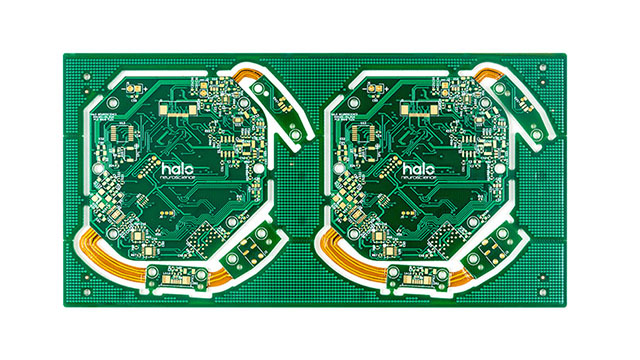

(这是我们公司生产的一款软硬结合板)

(该软硬结合板层压结构图)

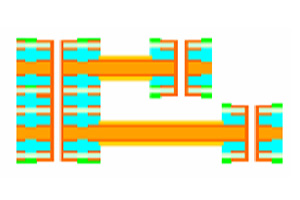

如图3所示,多层挠性层之间采用不黏合性分层结构,这种结构可以提供更好的弯折性能。在极限的情况下,用这种结构可以制作超过30层的PCB,用在航空航天产品中。因为需要高可靠性,所以不能采用精细线路图形和微孔技术。而且,采用有铅元件代替SMT元件,这种结构通常需要设计较大的线宽/线距。以及孔壁铜很厚的大直径通孔。此类软硬结合板根据需要可以设计成多种结构,如折叠型、飞燕型,还有书本型等等。

a.不黏合性分层结构

b.飞燕结构

c.书本结构

材料

多层软硬结合板的材料

需要的材料 | 传统材料 | 高性能材料 |

挠性基板(FCCL) | 传统聚酰亚胺膜 | 新型聚酰亚胺膜 |

覆铜板(双面) | 聚酰亚胺基材,丙烯酸黏合剂(环氧黏合剂) | 无胶型聚酰亚胺基材层压板(浇铸型或层压型) |

覆盖膜 | 传统聚酰亚胺涂覆丙烯酸或环氧树脂黏合剂 | 新型聚酰亚胺涂覆热熔型聚酰亚胺黏合剂 |

粘结片 | 丙烯酸树脂胶膜、环氧树脂胶膜、双面涂覆丙烯酸胶的聚酰亚胺膜 | 双面涂覆热熔型聚酰亚胺树脂的新型聚酰亚胺膜 |

刚性基板(CCL) | 玻璃-环氧树脂 | 玻璃-BT树脂板,玻璃-聚酰亚胺树脂板 |

以上表格列出了几种制作软硬结合板必须要的材料。需要指出的是,随着技术的进步,这些材料的性能都得到了显著的提高。

材料在受热过程中必须要有高耐热性和良好的尺寸稳定性。高可靠性领域(如军工、航空航天等)推荐使用厚的聚酰胺胺膜(大于50um),因为基材在加工中需用具有良好的稳定性和耐久性;而消费电子领域基于轻薄短小的发展趋势,一般采用较薄介质(小于50um)的材料。在有胶覆铜板、覆盖膜及粘结片中,使用丙烯酸类黏合剂的结合力更好,但是耐热性略差,收缩率较高;采用环氧类黏合材料具有更好的耐热性,但是固话时间更长,结合力略差。使用浇铸或压合工业制造的无胶覆铜板基材,通常具有更高的耐热性和更低的热膨胀系数,而且能够减少最终成品的板厚,因此在制作软硬结合板中很有优势,还可以显著的减少钻孔胶渣。不过,这种材料必须在超过300℃的条件下进行加工处理,所以需要特殊的设备和工艺条件。

制造流程

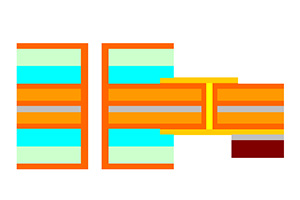

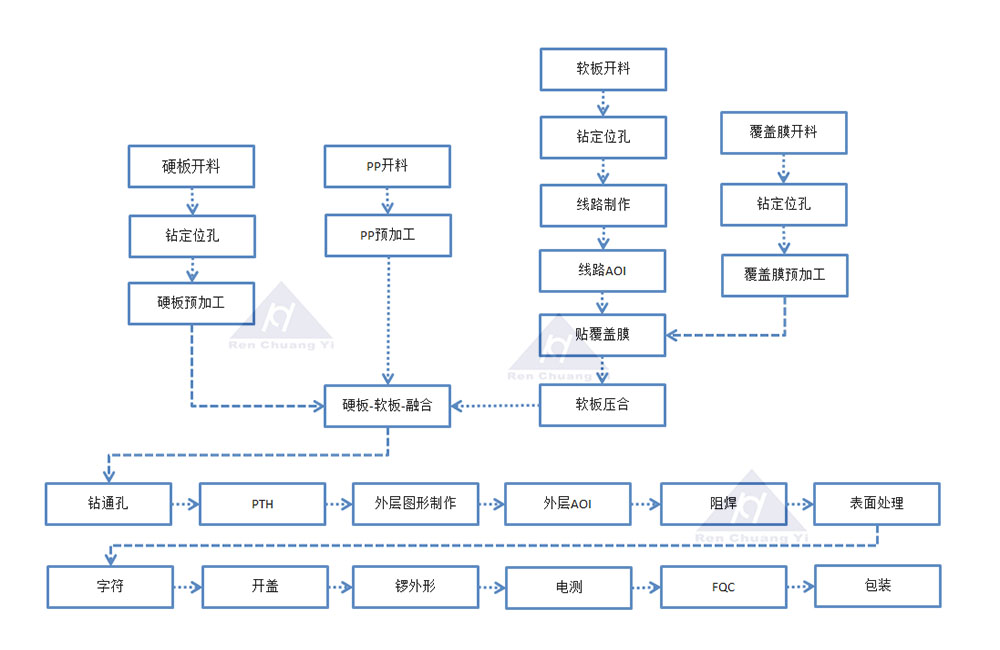

由于软硬结合板具有多种复杂的结构形式,所以制造流程也不尽相同。图4展示了一种根据图5所示的标准流程制造出来的典型软硬结合板叠层结构。在图5中,流程从双面软挠性覆铜板的制造开始。

(我司生产的常规软硬结合板)

(常规软硬结合板生产流程)

除了通孔,其他导体图形是采用传统的蚀刻工艺形成的。所以挠性区域导体盖上无开窗覆盖膜,多层挠性板之间用已预先在挠性区域开窗的粘结片黏合,这样不会影响挠性弯折区域。刚性外盖层(指最外层的刚性区域),使用的是双面刚性覆铜板。

第一步是加工刚性外盖层,需要压合层在外层的电镀图形,然后通过数控铣床、冲切或者激光方式,将此刚性层位于挠性区的部分锣空或者锣去一半的深度,挠性板和此加工后的刚性外盖层通过粘结片黏合。粘结片在挠性部分已经预先开好窗。

在层压过程中,如果刚性外层采用的是锣空结构,应为挠性部分准备合适的配压填充板。采用真空压机可以获得更好的压合质量,同时配合一些辅助敷形的材料(PE膜等),这样压合过程可以提供给整板均匀的压力,使得低流动粘结片充分流动填充空隙,尤其是对复杂的结构。在黏合或层压之前,应根据需要进行适当的烘烤以去除水汽。

层压后的软硬结合板可以采用与多层刚性板相似的通孔处理工艺,不同之处在于去钻污。去钻污的方法取决于所用的材料。和硬板一样,在充分烘烤之后进行钻孔,然后用采用等离子体蚀刻工艺来去除孔壁中的树脂类残渣,等离子体处理前同样需要烘烤,去除水汽。凹蚀涤度一般建议不超过13um,可以采用常规硬板的通孔电镀工艺,不过电镀的具体工艺参数应根据通孔的可靠性试验数据来确定。

接下来的流程和多层刚性板类似,外层蚀刻、覆盖膜(阻焊膜),表面处理等,都可以采用类似的工艺,在外形制作时,把挠性区的配压填充板或控深刚性外盖层在挠性区域对应的部分去除后,即可成型为软硬结合板。